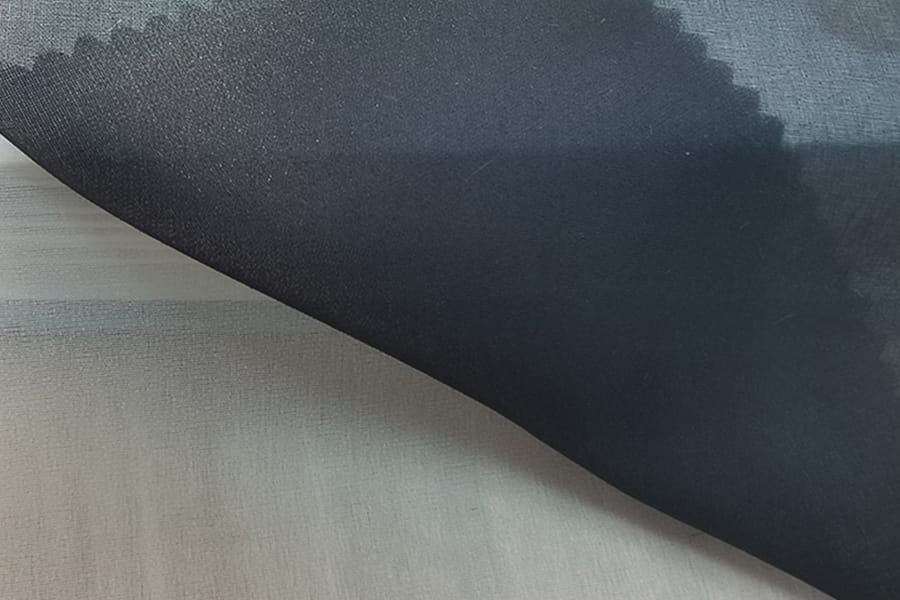

Legare in poliestere fusibile interlinzo In effetti, il controllo della temperatura, della pressione e del tempo durante il processo di legame è fondamentale. Questi fattori devono essere ottimizzati in base al tipo adesivo, alla struttura intrecciata (tessuto, non tessuto o a maglia) e al tessuto a cui viene applicata l'interlinea.

Requisiti di temperatura

Intervallo generale: l'interlindatura fusibile in poliestere richiede in genere temperature tra 110 ° C e 180 ° C (da 230 ° F a 356 ° F). Adesivi di calcolo: le interline con adesivi a bassa calda si legano a temperature più basse, in genere tra 110 ° C e 140 ° C. Questi sono adatti per tessuti delicati soggetti a danni da calore. Adesivi alti: per applicazioni o tessuti pesanti che richiedono un'adesione più robusta, sono spesso necessarie temperature di legame più elevate da 150 ° C a 180 ° C.

Coerenza della temperatura: la distribuzione uniforme del calore è cruciale attraverso la superficie di legame per prevenire un'adesione irregolare, gorgogliamento o delaminazione. Sensibilità fabrica: assicurarsi che la temperatura non superi la soglia di fusione o distorsione del tessuto esterno, in particolare con i materiali sintetici o sensibili al calore. L'uso di un panno per pressione o un foglio di teflon può impedire la bruciatura o la lucentezza su tessuti delicati.

Requisiti di pressione

Intervallo ottimale: il processo di legame richiede generalmente una pressione tra 0,2 MPa e 0,5 MPa (da 2 a 5 kg/cm²). Fabric di illuminazione: applicare una pressione più bassa per tessuti leggeri o morbidi per evitare di creare impressioni o modificare la consistenza del tessuto.

Tessuti pesanti o testurizzati: è necessaria una pressione più elevata per tessuti spessi o strutturati per garantire che l'adesivo penetri nella trama del tessuto e crea un forte legame. Uniformità: la pressione deve essere distribuita uniformemente su tutta la superficie per evitare punti, rughe o tasche ad aria deboli nel tessuto incollato.

Tempo sotto calore e pressione

Durata generale: il processo di legame di solito richiede da 10 a 20 secondi sotto calore e pressione controllati. I tempi di permanenza più longeri sono benefici per tessuti più pesanti o quando si utilizzano interline con adesivi ad alto contenuto.

Sono preferiti tempi di permanenza più brevi per i tessuti leggeri per ridurre al minimo il rischio di danni o distorsioni. Regolabilità: il tempo di permanenza deve essere regolato in base allo spessore del tessuto, al tipo adesivo e alla natura dell'applicazione del capo.

Preparazione pre-legame

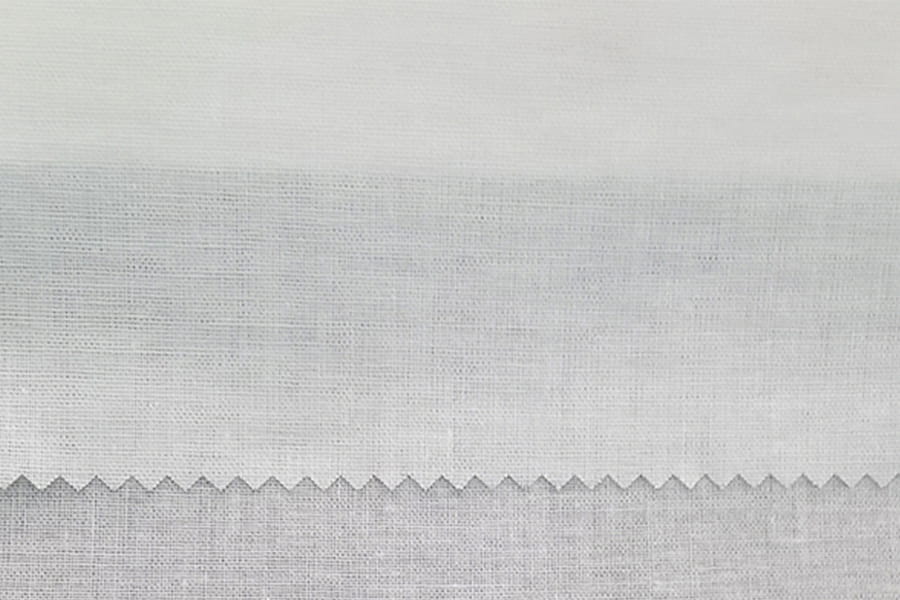

Preparazione del tessuto: assicurarsi che il tessuto sia pulito, asciutto e privo di polvere o finiture che potrebbero ostacolare l'adesione. La pre-pressione del tessuto può levigare le rughe e stabilizzarlo per il legame. Posizionamento intervento: allineare attentamente l'interlinea sul lato sbagliato del tessuto per evitare disallineamenti o impostare erroneamente durante il processo di legame. Testino: condurre una prova su un campione di tessuto per verificare le impostazioni e garantire la forza di legame desiderata senza distorsione del tessuto.

Considerazioni di raffreddamento e post-legame

Raffreddamento sotto pressione: lasciare raffreddare il tessuto legato sotto una leggera pressione per almeno 5-10 secondi per stabilizzare l'adesivo. Questo aiuta a impostare il legame e impedisce il gorgogliamento o la delaminazione. ISPEZIONE: verificare il legame coerente attraverso la superficie, assicurando che non vi siano aree o segni deboli di fallimento adesivo.

Variazioni basate su tessuto e applicazione

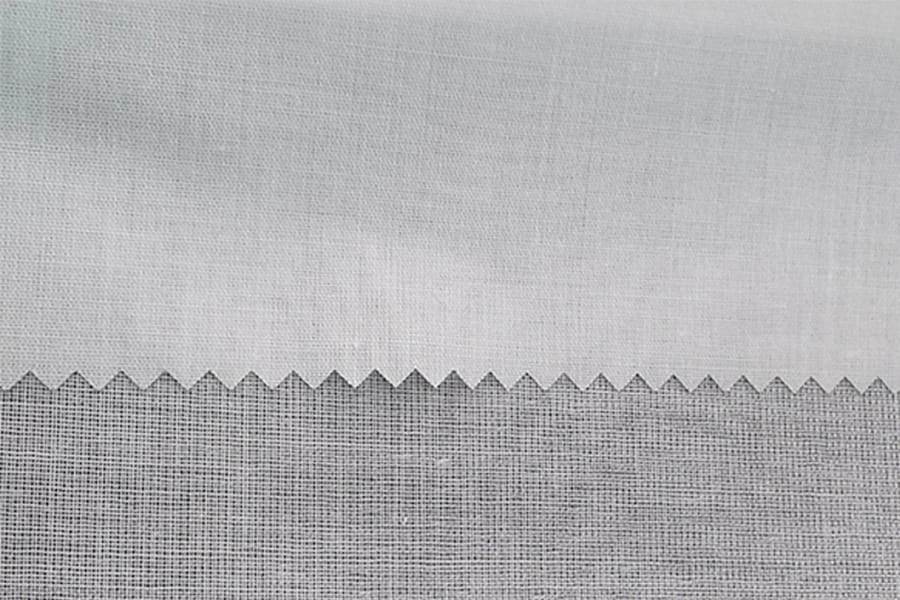

Allunga o maglia tessuti: utilizzare le interline con un po 'di elasticità ed evitare l'alta pressione che può allungare o distorcere il tessuto. Delicarsi tessuti: temperature più basse, pressione più leggera e tempi di permanenza più brevi riducono il rischio di danni. Fabric di abbigliamento pesanti o di esterno: temperature e pressione più elevate, insieme a tempi di abitazione più lunghi, assicurarsi un forte legame idoneo a supporto strutturale.

Adattando la temperatura, la pressione e il tempo di dimora ai materiali specifici coinvolti, l'interlineamento fusibile in poliestere può legarsi efficacemente, creando una finitura stabile e resistente che migliora la struttura e l'aspetto del capo. Preparazione, test e raffreddamento adeguati sono essenziali per ottenere risultati coerenti sia nella produzione su larga scala che nelle applicazioni su piccola scala.

LINGUA